Unter dem Begriff Industrie 4.0 stellt sich wahrscheinlich jeder etwas Anderes vor. Einer der Gründe dafür ist, dass dieses Wort erst 2011 bzw. in den Folgejahren den Sprung in den deutschen Sprachgebrauch geschafft hat.

Die stetigen Veränderungen und die rasanten Entwicklungen in den Bereichen der Automatisierung und Produktion führen dazu, dass wir der „vierten industriellen Revolution“, wie Industrie 4.0 auch bezeichnet wird, immer näher rücken. Aber was genau heißt das nun für uns und wie weit sind wir noch davon entfernt? Was ist in der Vergangenheit passiert und wie könnte die Zukunft dank Industrie 4.0 aussehen?

Inhaltsverzeichnis

Was bisher geschah…

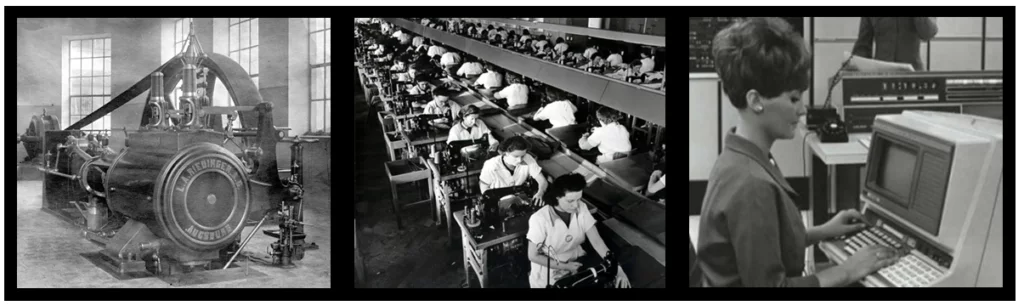

Die Erste Industrielle Revolution in der zweiten Hälfte des 18. Jahrhunderts: Das Maschinenzeitalter brach heran. Allen voran in Großbritannien brachten bahnbrechende Erfindungen Weiterentwicklungen in nahezu allen Bereichen der Produktion hervor. Insbesondere die Dampfmaschine konnte den größten Beitrag dazu leisten. Ihr vielfältiger Einsatz vom Antrieb mechanischer Arbeitsmaschinen bis hin zu den ersten Dampflokomotiven und einem erleichterten Gütertransport revolutionierten die damalige Produktion. Die Schwerindustrie in den Bereichen der Kohle- und Eisenförderung boomte, ebenso wie die Textilindustrie dank der ersten Spinnmaschinen und Webstühle.

Die Zweite Industrielle Revolution Ende des 19. Jahrhunderts brachte eine wesentliche Produktivitäts- und Effektivitätssteigerung in der Produktion mit sich. Fließbänder und Massenfertigung sollten die unstillbaren Bedürfnisse der (kaufkräftigen) Gesellschaft befriedigen. Elektrizität als neue Antriebskraft für Maschinen, sowie die Nutzung von Telegrammen und Telefonen erleichterten zudem die organisatorische Ebene der Arbeitsprozesse. Immer größere Schiffe und Flugzeuge wurden zum internationalen Transport von Gütern verwendet und setzten den Grundstein für die einsetzende Globalisierung.

Während der Dritten Industriellen Revolution, auch „Digitale Revolution“ genannt, hielt der Computer als Arbeitsmittel Einzug. Große Rechenmaschinen fanden bereits in den 1940er Jahren Einzug in Großfirmen. 30 Jahre später begründete der Personal-Computer für Büro und Haushalt einen neuen Industriezweig. Hier standen die weitere Automatisierung durch Elektronik und die IT im Fokus. Der Zugang zum World Wide Web (ab den 90er Jahren) ermöglichte einen immer einfacheren Austausch von Daten und Informationen weltweit. Die Digitalisierung und zunehmende Nutzung von Elektronik erleichterte das Arbeitsleben sowohl im Bereich des Managements als auch in der Fertigung. Die Automatisierung von Maschinen und die damit einhergehenden besseren Arbeitsbedingungen steigerten die Produktivität der Unternehmen.

Was ist die Industrie 4.0?

Die Industrie 4.0 ist die uns noch bevorstehende Vierte Industrielle Revolution. Sie soll eine nahtlose Verbindung zwischen Produktion & Informations- bzw. Kommunikationstechnik schaffen. Das Ziel: Die Digitalisierung früherer analoger Techniken und der Integration cyber-physischer Systeme und somit eine vollständig selbstorganisierte Produktion, bei der eine direkte Kommunikation zwischen Mensch, Maschine, Anlage, Logistik und dem zu fertigenden Produkt herrscht.

Dabei soll zusätzlich der gesamte Produktlebenszyklus abgedeckt werden. Von der Idee des Produkts, über die Entwicklung und Fertigung, bis hin zu Wartung und Recycling spielt sich alles in einer Fabrik ab. Diese sogenannten Smart Factories werden zur gewerblichen Produktion bis dato noch nicht eingesetzt. Vielmehr werden Musteranlagen gebaut, um Optimierungspotentiale aufzudecken und diese Form der Produktion zukünftig für die Unternehmen umsetzbar zu machen.

Die Zukunftsvision

Die Individualität eines Produkts spielt für den Kunden eine zunehmend wichtige Rolle. Die Abdeckung dieses Kundenbedürfnisses soll in der Industrie 4.0 perfektioniert werden, d. h. jeder Kunde kann als Mitgestalter seines eigenen Produkts agieren. Das Konzept der Mass Customization wird damit auf die Spitze getrieben. Die Kernkompetenz der Industrie 4.0 ist es, trotz erhöhter Individualität die Produktionskosten nicht zu erhöhen bzw. sogar zu senken.

Das Produkt durchläuft selbstständig die komplette Wertschöpfungskette. Dazu kommuniziert es mit den Materialien und Maschinen, um die zeitliche Belegungen der Anlagen und Lagerkapazitäten zu organisieren.

Eine potentielle Verzögerung wird automatisch erkannt, gemeldet, das Problem anschließend selbstständig behoben und die Logistik dahingehend angepasst. Die Anlagen und Maschinen interagieren ebenso eigenständig und organisieren Wartungen und Instandhaltung bzw. tauschen Informationen zum Fertigungsprodukt aus.

Der Mensch agiert hauptsächlich als Kontroll- bzw. Entwicklungsperson. Er kann die für ihn notwendigen Informationen digital bspw. durch mobile Endgeräte abfragen.

Wo stehen wir heute?

Die Industrie 4.0 steht uns noch bevor. Wir befinden uns momentan in einer Produktionsform, die durch zwei große Tendenzen geprägt wird:

- Automatisierung der Anlagen: Wiederholbare Aufgaben trotz steigender Komplexität automatisch fertigen.

- Ganzheitliche Produktionskonzepte: Organisation, Zusammenstellung und Zusammenspiel von Systemen, Instrumenten und Methoden, die für einen reibungslosen Wertschöpfungsprozess relevant sind.

Bis wir an dem Punkt der vollständig selbstorganisierten Produktion angekommen sind, wird noch einige Zeit vergehen. Die Herausforderung der fortschreitenden Globalisierung, die Kurzlebigkeit von Technologien, die Ressourcenverknappung und das Bedürfnis nach Individualität beim Kunden müssen auf dem Weg zur vollständigen Digitalisierung und Automatisierung noch bewältigt werden.

Wie mit SelectLine ERP-Software und den Partnerlösungen bereits erste Ansätze der Industrie 4.0 umgesetzt werden lesen Sie hier.

Kommentare

Keine Kommentare vorhanden

Bisher sind keine Kommentare vorhanden.